核心痛点与我们的智能解决方案

一、告别计划混乱与信息孤岛!

痛点: 多来源计划(订单/预测/补货)手工管理易冲突、遗漏、传递滞后。

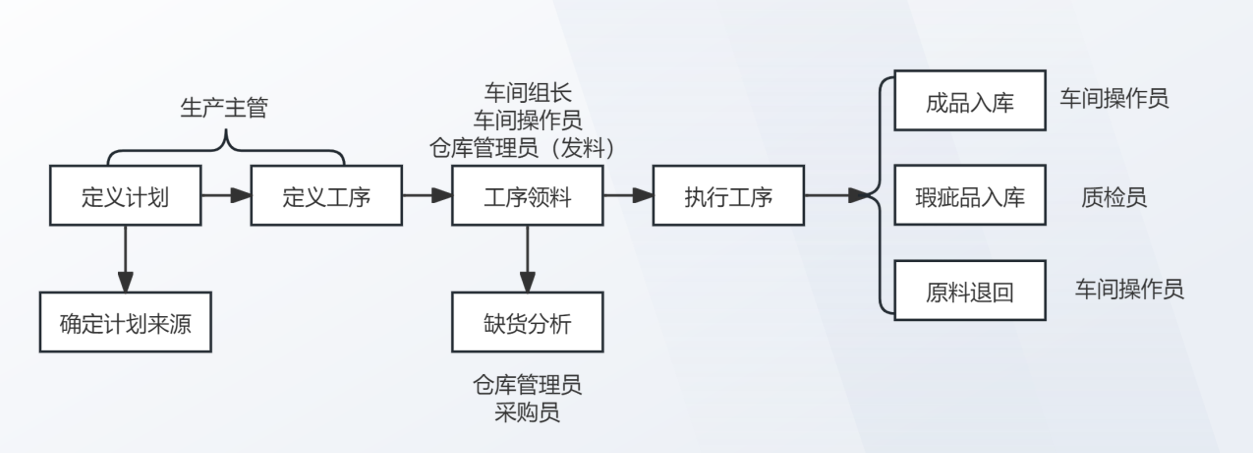

解决方案: 集中化计划中枢

1.在系统中统一确定计划来源,清晰定义和制定生产计划。

2.确保唯一、准确的计划版本,实时同步给计划、生产、仓库等所有相关部门。

效果: 消除信息壁垒,实现计划协同,大幅减少沟通错误与延误。

二、彻底杜绝停工待料!

痛点: 产线开动后才发现缺料,导致停产、交期延误、成本飙升。

解决方案: 数字化领料与智能缺货分析

1.工序领料严格关联生产计划(BOM),实现精准发料。

2.缺货分析功能,在领料环节即时暴露物料缺口。

3.提供系统化分析工具,快速定位缺料根源。

效果: 让物料计划员/采购员提前预警、快速响应,将停工待料风险降至最低,保障生产连续性。

三、精准控制成本,告别物料浪费!

痛点: 领料随意、余料堆积、瑕疵品混放,导致浪费巨大、成本核算失真。

解决方案: 精细化物料与质量管理

1.工序领料按计划(BOM)严格控制领用量,杜绝多领少领。

2.原料退回功能确保未使用合格物料及时规范退库,盘活库存,避免浪费与账实不符。

3.瑕疵品入库独立管理,严格区分质量状态。

效果: 显著降低物料浪费,实现余料有效利用,为精准的成本核算和质量分析决策提供可靠数据支撑。

四、生产进度与库存状态,一目了然!

痛点: 管理者无法实时掌握生产进度、在制品数量、原料/成品库存动态。

解决方案: 全流程透明化管理

1.从计划、工序领料、缺货分析到成品入库、瑕疵品入库、原料退回,每一步操作实时记录并更新系统状态。

效果: 管理者可随时随地掌控生产任务执行进度、物料消耗与补充情况、库存实时变化,提升决策效率与生产透明度。

五、质量问题,快速精准追溯!

痛点: 出现质量问题,难以定位问题源头(原料批次?生产工序?班组?)。

解决方案: 贯穿全程的质量追溯链

1.系统自动关联:生产计划(工单/批次) -> 领料记录(原料批次) -> 成品/瑕疵品入库(成品批次)。

效果: 建立完整的数据链条,实现产品全生命周期追溯。一旦发现问题,能迅速定位源头,明确责任,有效改进。